I. РЕМОНТ АЛЮМИНИЕВЫХ ИСПАРИТЕЛЕЙ МЕТОДОМ ПАЙКИ

На некоторых предприятиях по ремонту бытовых холодильников применяется пайка испарителей. Пайка алюминиевых испарителей рекомендуется, прежде всего, при питтинговом (точечном) коррозионном разъедании алюминиевого листа испарителя.

Особенности пайки алюминия.

При газовой пайке таких тонкостенных деталей (толщина менее 1 мм), как алюминиевый лист испарителя холодильника, могут возникнуть прожоги и провалы, так как при температуре 400 °С прочность алюминия резко снижается. При нагреве до температуры плавления алюминий практически не меняет своего цвета, поэтому трудно определить границы холодного и нагретого металла и степень нагрева металла. В связи с этим пайку алюминия должны выполнять только опытные сварщики при увеличенной скорости пайки.

Наличие на поверхности металла тугоплавкой пленки окислов, резко отличающейся по своим свойствам от основного металла, требует специфической технологии пайки. Для запайки места с точечной коррозией необходимо разрушить пленку окислов. Температура плавления окислов алюминия равна 2050 °С, т.е. почти равна температуре кипения алюминия (2060 °С). Температура плавления алюминия 660 °С (а сплавов еще меньше), поэтому простым тепловым воздействием разрушить пленку окислов практически невозможно. Температура плавления других припоев, применяемых для пайки алюминия, также ниже 660 °С. Поэтому при пайке и сварке алюминия применяют специальные флюсы, разрушающие тугоплавкие оксидные пленки алюминия. Флюсы состоят главным образом из сплавов хлористых и фтористых солей щелочных и редкоземельных металлов и их природных соединений, например, креолита. Расплавленный флюс растворяет тугоплавкие окислы алюминия. Полученные сложные соединения легко плавятся и обладают небольшим удельным весом.

Подготовка испарителей к пайке.

Восстанавливаемый алюминиевый испаритель поступает в отделение мойки, где под вытяжкой смывается слой лака УВЛ (для этого применяют ацетон, смывку АФ1-1 и др.). Если испаритель покрыт эпоксидной смолой, то ее предварительно необходимо удалить. Для этого испаритель помещают в специальный смывочный раствор на 30-60 мин при температуре 50-60 °С, затем промывают горячей водой. Смывочный раствор готовят по одной из следующих рецептур: смывка АФТ-1 - 4 мас. ч., фосфорная кислота - 1 мас. ч.; растворитель РДР - 4 мас. ч., фосфорная кислота - 1 мас. ч.

Места сварки необходимо очистить от загрязнений и от оксидной пленки алюминия, препятствующих хорошему сцеплению основного материала и припоя. Пленку окислов алюминия до пайки полностью устранить невозможно, так как алюминий на воздухе снова мгновенно окисляется. Однако вновь образующаяся после очистки пленка имеет меньшую и более равномерную толщину. Старые оксидные пленки можно удалять механическим и химическим способами. Механический способ заключается в тщательной очистке поверхности металлическими ручными щетками, которые сделаны из проволок нержавеющей стали диаметром не более 0,15 мм. Щетки из проволок обычной стали использовать нельзя.

Места коррозии обезжиривают (может попасть смазочное масло) и также очищают.

Большое значение имеет тщательность обработки присадочного материала, особенно если он составлен на основе алюминия. В присадочном материале может быть гораздо больше окислов алюминия, чем на месте пайки. Для уменьшения окиси алюминия при сварке надо пользоваться проволокой возможно большего диаметра (уменьшается площадь наружной поверхности).

Пайка.

При пайке испарителя можно применять флюс АФ-4А, имеющий следующий состав, %: хлористый литий - 14, хлористый калий - 50, хлористый натрий - 28, фтористый натрий - 8. Припои могут быть кадмиево-цинковыми, цинковыми или алюминиевыми. Наиболее широкое распространение получили припой 34А, эвтектический силумин и проволока А1.

Для пайки можно применять бензовоздушные и газовые горелки, работающие на пропане, бытовом газе и с поддувом атмосферного воздуха. Кислородно-ацетиленовое пламя для пайки непригодно.

Окончательная обработка места пайки.

По окончании пайки остатки флюса надо немедленно и тщательно удалить, промыв места пайки сначала горячей водой с одновременным протиранием швов волосяной щеткой, а затем 2%-ным раствором хромового ангидрида в течение 2-5 мин при температуре 60-80 °С.

II. ЗАМЕНА ИСПАРИТЕЛЕЙ ХОЛОДИЛЬНИКОВ С КАПИЛЛЯРНОЙ ТРУБКОЙ, РАСПОЛОЖЕННОЙ ВНУТРИ ОТСАСЫВАЮЩЕЙ

Испаритель рекомендуется заменять в такой последовательности. Слить из кожуха мотор-компрессора масло, отпаять медную отсасывающую трубку мотор-компрессора от отсасывающей трубки испарителя в местах выхода из нее капиллярной трубки; отпаять капиллярную трубку от цеолитового патрона. Затем зачистить концы капиллярной и всасывающей трубок, отпаять осушительный цеолитовый патрон и отправить его на регенерацию.

Продуть агрегат сухим воздухом с помощью клапанных полумуфт (для этого к агрегату предварительно припаять трубку длиной 100-150 мм, на которой закрепить полумуфту) в течение 5-10 мин. Припаять отсасывающую трубку испарителя к отсасывающей трубке мотор-компрессора. Припаять новый или регенерированный цеолитовый патрон к патрубку конденсатора. Вставить капиллярную трубку в патрубок цеолитового патрона до упора в сетку, а затем вытянуть ее на 5-7 мм, после чего припаять.

III. РЕГЕНЕРАЦИЯ И ХРАНЕНИЕ ЦЕОЛИТОВЫХ ОСУШИТЕЛЬНЫХ ПАТРОНОВ

Бывшие в употреблении цеолитовые осушительные патроны продувают, как вариант, хладоном-12 для удаления из них масла. Хладон хорошо растворяет масло, поэтому масло, осевшее в процессе эксплуатации на цеолите, будет удалено из патрона. Удаление масла - необходимая подготовительная операция перед регенерацией, так как при температуре 360 °С (температура регенерации) масло образует твердые соединения, препятствующие в дальнейшем прохождению хладона через патрон. Температура хладона при продувании патронов должна быть не более 30 °С.

Патроны с медными корпусами регенерируют в сушильных печах при давлении не выше 2,7 кПа (вакуум), температуре 350-360 °С в течение 6-7 ч. По окончании регенерации необходимо охладить патроны до температуры 60-70 °С, при давлении 2,7 кПа в течение 3 ч. Затем повышают давление в печи до атмосферного, открывают дверь печи, вынимают с помощью специального приспособления кассету, вмещающую 64 патрона, переносят ее в шкаф для хранения цеолитовых патронов, где постоянно поддерживается температура 60-70 °С. Это связано с тем, что медь при высокой температуре дает окалину, которая в конечном счете может вывести холодильный агрегат из строя, засорив осушительный патрон.

Цеолитовые патроны со стальными корпусами могут сушиться при температуре 400 °С в обычных атмосферных условиях в течение 3 ч.

Новый цеолитовый патрон перед установкой его в холодильный агрегат освобождают от заглушек или отпаивают запаянные трубки от патрубков патрона, если последний был запаян. Затем патрон помещают в печь для регенерации, где его сушат, как было описано выше.

Новые цеолитовые патроны, полученные с заглушками и в хлорвиниловых пакетах, можно использовать без регенерации, предварительно прогрев их в течение 30 мин при температуре 60-70 °С. Как показали исследования, увлажнение таких патронов через год хранения достигает только 0,03 г при максимальной поглотительной способности цеолитового патрона 2 г.

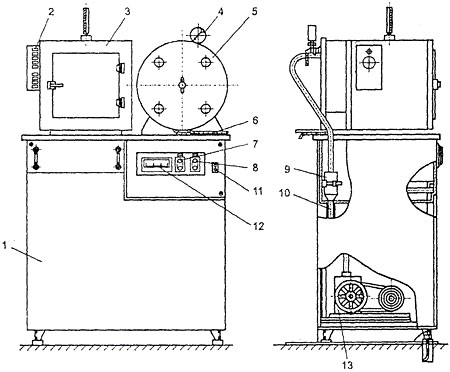

Для регенерации патронов используется печь на основе шкафа ВШ-0,035. Она состоит из металлического стола 1 (рис. 1), закрытого со всех сторон металлическими листами. В нижней части стола установлен вакуумный насос 13, соединенный трубопроводом 10 с печью 5. Для контроля температуры в шкафу, в котором хранятся цеолитовые патроны, имеется термометр. Для контроля вакуума в печи установлен вакуумметр 4. Для охлаждения герметизирующих прокладок двери печи по трубопроводам 6 течет водопроводная вода, предохраняющая прокладки от сгорания. На передней панели металлического стола смонтированы два пускателя 7 и 8 для включения печи и вакуум-насоса и выключатель 11 для включения (и отключения) всей установки в электросеть.

Постоянная температура в печи поддерживается с помощью милливольтметра 12 типа МР1-02 М с температурной шкалой от 0 до 400 °С, градуированной по хромель-копелевой термопаре.

Размеры установки 1300x1900x750 мм; масса 345 кг; потребляемая мощность 3 кВт.

Рис. 1. Вакуумная печь для регенерации цеолитовых патронов

1 - стол; 2 - регулятор температуры шкафа; 3 - шкаф для хранения патронов; 4 - вакуумметр; 5 - вакуумная печь; 6 - трубопровод для подвода воды; 7,8 - пускатели; 9 - пульт; 10 - трубопровод; 11 - выключатель установки; 12 - милливольтметр; 13 - вакуумный насос

IV. ЗАМЕНА ЦЕОЛИТОВЫХ ОСУШИТЕЛЬНЫХ ПАТРОНОВ

Отпаять цеолитовый осушительный патрон от патрубка конденсатора и капиллярной трубки. Продуть холодильный агрегат сухим воздухом. Вынуть новый или регенерированный патрон из печи хранения цеолитовых осушительных патронов. Припаять патрон к патрубку конденсатора, а затем к капилляру, который предварительно вставить до упора в сетку фильтра, а затем вытянуть на 5-7 мм. Операция по установке цеолитового патрона должна длиться не более 2 мин после окончания продувания холодильного агрегата.

В холодильных агрегатах с фильтром и силикагелевым патроном рекомендуется при любом ремонте заменять фильтр новым или регенерированным цеолитовым патроном.

V. ОПРЕДЕЛЕНИЕ НЕОБХОДИМОЙ ДОЗЫ СМАЗОЧНОГО МАСЛА

В настоящее время при ремонте холодильных агрегатов бытовых холодильников масло заменяют путем слива отработанного и заправки нового, предварительно взвешенного. Однако применение такого метода приводит к значительным потерям хладонового масла. В Шахтинском технологическом институте проводились исследования, в результате которых был сделан следующий вывод: в тех случаях, когда поломки агрегата не оказывают существенного влияния на качество смазочного масла, за исключением, например, сгорания встроенного электродвигателя, имеющаяся в системе доза может быть использована для дальнейшей эксплуатации бытового холодильника. Полное удаление масла из системы холодильного агрегата целесообразно только при разрезании кожуха. В противном случае слив масла приводит к перераспределению эксплуатационных отложений, оседающих в масляной ванне, в пределах всей конструкции мотор-компрессора. Следствием этого явятся частые поломки в последующей эксплуатации. Особенно неблагоприятным с этой точки зрения является попадание продуктов разложения и износа в зазоры сопрягаемых пар (поршень - цилиндр, корпус - вал, ползун - обойма и т.д.) и клапанный механизм. Поэтому особое значение приобретает разработка способа определения необходимой дозы смазочного масла с целью обеспечения работоспособности герметичных агрегатов бытовых холодильников и экономии смазочных материалов.

Известен способ определения необходимой дозы масла путем его взвешивания с последующей заправкой в холодильный агрегат. Однако он не дает сведений о предельно допустимых отклонениях дозы от указанного значения.

Рекомендуется дозирование осуществлять в установившемся режиме в соответствии с максимальным эксплуатационным противодавлением с предварительной выдержкой агрегата и масла в режиме максимальных эксплуатационных температур и подачей в течение всего времени выдержки на обмотки встроенного электродвигателя стабилизированного напряжения, равного половине номинального. Причем дозирование заканчивают при стабилизации потребляемой мощности в соответствии с требованиями стандарта.

Собранный холодильный агрегат после вакуумирования заправить необходимой дозой хладона и технологической дозой масла. При этом в случае замены компрессора на новый или восстановленный агрегат заправляется доза масла, являющаяся технологической и заниженной по сравнению с требованиями. При замене какого-либо вышедшего из строя другого узла холодильного агрегата технологической дозой является масло, оставшееся в системе. Таким образом, в обоих случаях в системе холодильного агрегата заведомо достигается недостаточное количество смазочного масла, что упорядочивает процесс достижения необходимой его дозы.

При обкатке и проверке холодильного агрегата на холодопроизводительность с целью сокращения времени выхода испытуемого агрегата в установившийся режим последний подвергают выдержке в термокамере в режиме максимальных эксплуатационных температур (328+0,1 °С) при подаче в течение 0,5 ч на обмотки встроенного электродвигателя стабилизированного напряжения, равного половине номинального. При выходе испытуемого агрегата в установившийся режим наряду с проверкой обмерзания испарителя контролируют потребляемую мощность. В случае ее заниженной величины масло добавляют в кожух мотор-компрессора путем принудительной подачи до стабилизации мощности. При этом подача масла осуществляется с помощью масляного насоса при давлении, превышающем давление в кожухе мотор-компрессора, через трубопровод с малым расходом.

VI. ЗАМЕНА МОТОР-КОМПРЕССОРА С МАСЛОМ И ХЛАДОНОМ

Подготовку агрегата к замене мотор-компрессора рекомендуется проводить в такой последовательности. Отпаять отсасывающую и нагнетательную трубки у кожуха мотор-компрессора и снять мотор-компрессор, отпаять цеолитовый осушительный патрон, продуть сухим воздухом испаритель, конденсатор, трубопроводы.

Новый мотор-компрессор следует устанавливать в агрегат в следующем порядке. Отпаять и отрезать конец трубки заполнения и выпустить хладон или сжатый сухой воздух. Отпаять запаянные медные трубки из всех патрубков мотор-компрессора, припаять медную удлинительную трубку длиной 100-150 мм и диаметром 6 мм к наполнительному патрубку. Если наполнительная трубка припаяна непосредственно к крышке мотор-компрессора без патрубка, то температура пламени горелки должна быть несколько выше, чем обычно, так как трубка припаяна медным припоем.